求助 请问静电纺丝用的TPU哪里可以买到呀?

在本研究中,研究了电纺纳米纤维膜作为锂电池隔膜的作用。采用受实验设计启发的组合方法生产由聚丙烯腈-聚己内酯混合物组成的膜,以确定工艺参数与微观结构特性之间的关系。通过扫描电子显微镜测量厚度和纤维分布,表征了非织造纤维垫的微观结构。还跟踪了膜沉积过程中的温度和相对湿度,将其纳入统计分析中,并强调它们对所得膜性能的影响。将膜浸泡在电解质中后,通过电化学阻抗谱对膜进行功能评估,以测量离子传输特性。所有隔膜的比电导率均高于 1.5 × 10^(−3) S。当膜用作内部组装的纽扣电池中的实际隔膜时,也评估了电化学性能,将浸泡在电解质中的膜堆叠在锂阳极和基于 LiFePO4 的阴极之间。其中,PAN/PCL 50:50表现出优异的循环稳定性,初始容量高达150 mAhg^(−1),库仑效率高达99.6%。

一、引言

自铅酸电池发明以来,人们付出了无数努力来寻找新的可充电电池。事实上,这种电池的失效是其进一步发展和应用的主要障碍。对新电池的研究主要针对不同的元素,例如铝、钾、钒、镁、硅、硫和钠。迄今为止,锂离子电池(LIB)仍然是性能最好的存储系统。然而,对于未来的能源应用,如电动汽车和储能系统,LIB的性能需要进一步提高。努力的目的是提高功率密度、循环强度、灵活性、安全性和成本效益。在即将到来的能源形势下,所有这些方面的改进都至关重要,因为可再生和绿色能源的使用将无处不在,而且越来越占主导地位。为了实现高能量密度,电池应基于具有较大电势差和轻原子或分子量的阴极和阳极活性材料。虽然隔膜元件原则上不直接参与电池的活性机制,但它对设备的性能和安全性都起着至关重要的作用。为了提高设备的效率,隔膜确实已成为众多研究的主题。从制造的角度来看,下一代电池还需要先进的制造技术,具有更高的产量和外形尺寸的灵活性,以满足移动、家庭应用和创新应用(包括可穿戴系统)对储能系统的需求。在这方面,静电纺丝是一种有前途且可扩展的制造策略,可提供基于微纤维膜和纳米纤维膜的电池隔膜,这些纤维膜具有理想的特性,例如具有非常高孔隙率(通常 >80%)的互连开孔微结构和大的表面积体积比。电池内部隔膜的主要功能是避免电极之间的直接接触和随之而来的内部短路,同时允许快速的离子传输。

目前商用隔膜通常基于由聚乙烯、聚丙烯或多层膜中不同聚合物的组合制成的微孔膜。聚烯烃的优点在于机械强度高、化学稳定性好和低成本,但其两个主要限制缺点是热稳定性差和对典型电解质的润湿性低。在高温操作下,聚烯烃会发生热收缩,从而有可能导致短路。相反,低润湿性会导致高过电势,并在高放电率循环期间导致性能下降。因此,新型隔膜的开发代表了下一代电池的重要研究领域。本研究的目的是通过静电纺丝制备纺织-非纺织 (TNT) 聚合物织物,用作锂电池隔膜。为此,聚合物织物首先必须具有足够的化学、热和机械稳定性。此外,它还必须耐用、经济、具有相关的电化学性能,并且对环境的影响较小。

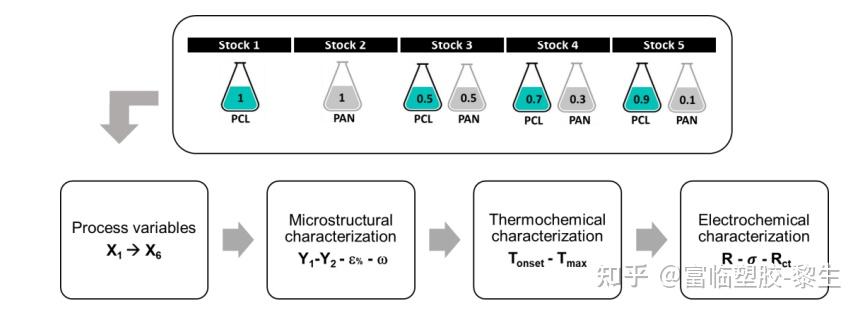

自 2000 年代初以来,电纺无纺布膜的研究日益增多。电纺材料的亚微米级微观结构与玻璃纤维 TNT 或 Celgard 非常相似,后者通常用作锂电池的隔膜。此外,电纺工艺可以产生独特的聚合物基 TNT 隔膜,其特征纤维直径 (FD) 低至纳米级,具有高孔隙率、出色的孔隙互连性和高表面体积比。由于这些特性,电纺丝方法已广泛用于制造 LIB 的聚合物隔膜。各种聚合物都已用于制造 LIB 隔膜,包括聚酰亚胺、聚对苯二甲酸乙二醇酯、聚间苯二甲酰间苯二甲胺、聚醚醚酮聚酞菁醚砜酮、聚芳醚酮、聚乙烯醇和聚丙烯腈 (PAN)。在某些情况下,也会使用两种聚合物的混合物来整合不同成分的优点,并分别解决每种成分的问题。例如,在聚磺酰胺 (PSA) 夹层结构(如 PSA/PAN/PSA)中,PAN 成分用于提高拉伸强度,PSA 成分用于提高复合膜的离子电导率。在之前的工作中,我们小组进行了一些试验,使用纯聚己内酯 (PCL) 作为电纺丝的可调材料,以获得具有定制微结构的 LIB 原型隔膜,其特点是紧凑的随机取向的微纤维堆栈,具有高度多孔(>80%) 亚微米孔渗透结构。尽管这些 PCL 隔膜在化学和热稳定性方面预期性能较低,这已通过持续循环下的耐久性不足得到证实,但由于其微观结构,这些 PCL 隔膜在容量和放电速率方面表现出良好的电化学性能。根据这种经验,本研究重点是通过替代策略制造保留 PCL 微观结构同时提高化学稳定性的电纺隔膜,其中 PCL 被聚丙烯腈 (PAN) 部分或全部取代,PAN 是 LIB 中已知且合适的材料。因此,生产并测试了几种 PAN/PCL 混合物的组合,尝试主要使用 PAN 来稳定微观结构,并根据其作为锂金属电池隔膜的电化学性能对不同的膜进行排名。证明这种替代策略的可行性是一个深远的目标,因为它可以用于 PAN/PCL 以外的其他二元系统。图 1 提供了本研究中实施的实验流程示意图。

图 1. 实验工作流程,重点介绍了用于静电纺丝制造的具有不同 PAN/PCL 比率的输入变量和解决方案的选择,以及从膜特性中选择的输出变量。

二、材料和方法

2.1. 静电纺丝制造膜

通过将 12 wt.% PCL(CAPA 6500,Perstorp,Perstorp Holding AB,瑞典马尔默,50,000 MW)和 12 wt.% PAN(粉末,Aldrich)溶解在 DMF(≥99.8% ACS,VWR Chemicals BDH)中,获得 PCL e PAN 储备溶液。使用储备溶液或混合 PAN/PCL 溶液制备静电纺丝隔膜。制备了三种二元混合物,由 xi 百分比的 PAN 储备溶液和 (1 − xi ) 百分比的 PCL 储备溶液组成,其中 xi = {0.5, 0.7, 0.9}。电纺纤维由中试电纺丝站制造,该站配备一个固定平面收集器(x-y 平面),尺寸为 40 厘米×40 厘米,放置在一个由 x 轴和 y 轴驱动的单个移动发射器下方,每个轴的范围和速度均独立可变,以覆盖感兴趣的区域(在这种特定情况下大约为 A6 纸张格式)。针沿 x 轴和 y 轴的速度分别为 50 mm min^(−1) 和 5 mm min^(−1)。收集器和发射器之间沿 z 轴的距离设定为固定值 12 厘米。发射器和收集器各自连接到其自己的高压发生器,该发生器能够提供最大 60 KV 的电压差,可通过将发射器极化至 +30 KV 并将收集器极化至 −30 KV 来获得。聚合物溶液以可调节的流速送入发射器。记录沉积过程中的相对湿度(RH)和环境温度。

2.2. 微观结构表征和孔隙率

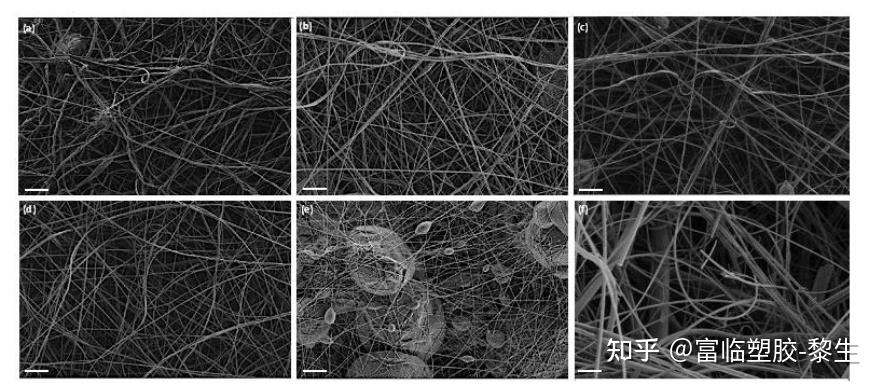

使用扫描电子显微镜 (SEM) 表征微观结构和膜厚度,因为它最适合测量微米和亚微米范围内的 FD(图 2)。SEM 显微照片是通过在低加速电压下工作的场发射枪 SEM 获得的,以对聚合物(固有介电)隔膜进行高分辨率观察,而无需使用导电涂层。平均膜厚度是从切出样品的横截面测量的,对每个样品的位置取平均值。

图 2. 用不同 PAN/PCL 比率获得的膜在不同放大倍数(从 5000 倍到 7000 倍)下的 SEM 显微照片。(a)PAN 50%;(b)PAN 70%;(c)PAN 90%;(d)原料 PAN100%,(e)原料 PCL,100%,(f)参考玻璃微纤维。比例尺 = 4 微米(a-f)。

电纺膜的孔隙率采用液体渗透法测量,也称为液体置换法,如 2006 年实施的。乙醇被选为渗透液体,因为它可以渗透多孔膜而不会使材料膨胀或收缩,同时密度(pEtoH ∼=0.790 g/mL)低于所考虑的聚合物。通过在 20 ℃ 的温度下用秤确定重量 m1、m2、m3 和 m4,百分比孔隙率(ε%)被评估为

对于任意形状的任何给定膜片,m1 是“干”重量,m2 是装满乙醇至给定“控制体积”的“控制”刻度瓶的重量,m3 是将膜片插入并浸入乙醇中,用移液器小心地除去多余的 ETOH 体积以重新建立控制体积后同一瓶子的重量,最后 m4 是取出湿膜后装有剩余乙醇的瓶子的重量。

通过测量平均 FD 和 ε%,还可以间接获得孔径分布的一阶估计值,该孔径分布拟合了 Eichhorn 和 Sampson 的统计模型中的孔隙率网络,提供平均孔半径 (ω)。

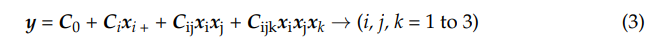

2.3. 微观结构特性的回归建模

线性回归模型提供了工程实用性关系,将一个膜的特性与工艺变量联系起来,这里包括控制参数和环境变量。将范围限制在微观结构特性上,线性模型可以对每个输出变量(表 1 中的 Yi)对工艺变量(表 1 中的 Xi)的依赖关系进行一阶近似。公式 (3) 显示了三个回归量情况下回归模型的一般形式。

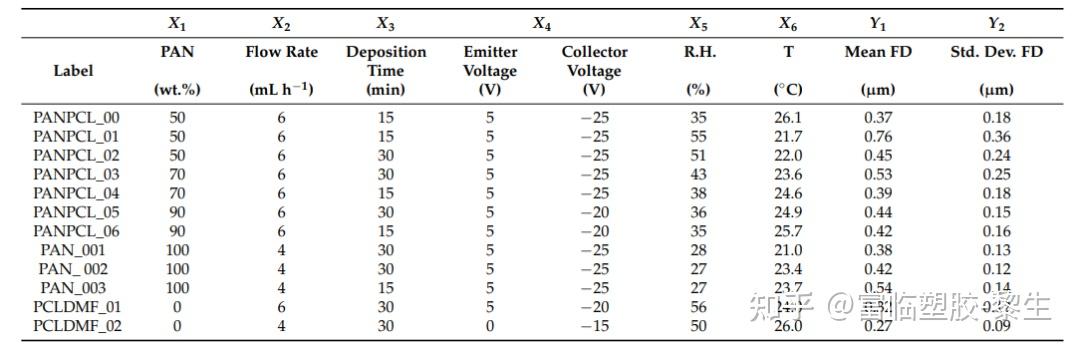

表 1. 七个工艺参数和环境变量 (Xi) 以及两个输出变量 (Yi) 的完整表格矩阵。

表 1 中的每个膜都对应一个独特的 Xs 水平组合,称为“处理”。借助 JMP-pro 或 MINITAB 等现代统计软件包,通过方差分析 (ANOVA) 将实验表征获得的输出数据与相应的 Xs 相关联。此处的分析旨在通过子集分析寻找具有更少参数的最佳模型。表 1 显示了工艺参数、环境变量和输出变量。鉴于变量数量众多,在开发模型时我们最多使用三个参数,并根据 Cp-Mallow 技术选择了最佳模型。

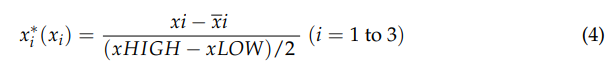

该模型适用于编码变量 x*,这些变量通过线性变换从自然变量中获得:

其中 HIGH 和 LOW 映射到表 1 中的最大和最小水平范围。整个讨论和方程 (3) 中都隐含着编码,为便于阅读,省略了“*”上标。在执行实验期间,表 1 中的实际处理顺序是随机的,以减轻任何不受控制的环境变量的影响。

在子集分析中,方程 (3) 是通过添加或删除额外项来构建的,例如,当统计上不显著时删除效应或交互项,即表现出高于阈值的“p 值”统计数据(此处的“p 值”定义为随机观察参考统计分布中的某个值的概率)。在整个讨论中使用 10% 的显着性水平,因为它在我们的分析中产生足够的敏感性,以区分适合我们数据的等式 (3) 中的显着项和非显着项。读者可以参考参考资料了解有关 p 值和假设检验的更多详细信息。

为了评估方差分析得出的实验设计模型的质量,判定系数 R2 是拟合质量的第一个指标,表示随着拟合度的提高,变异百分比达到 100%。由于 R2 随着模型中参数 p 的数量(不包括常数项)单调增加,因此通常还需要考虑 R2 adj:

它始终小于 R2,并根据包含两个或更多项的多元回归模型中预测变量的数量(p)相对于数据点数量(n)调整 R2。

2.4. 热化学表征

使用 TA Instruments Q600 系统分析仪研究电纺膜的热降解,使用高纯度氧化铝作为参考材料。使用镍居里点作为校准温度的参考。热现象开始的温度由热分析软件(Universal Analysis 版本 4.3)计算为重量与温度的拐点与基线相交的点。使用高纯度氧化铝坩埚进行分析。将重约 6 毫克的样品放入坩埚中,将温度从室温升至 650 ℃。加热速率设定为 10 ℃ min^(−1)。测量在空气和氮气氛围中进行。气体以 100 mL min^(−1) 的速度流动。

2.5. 电化学测试

使用纽扣型电池 (CR 2016) 研究了膜作为电池隔膜的电化学性能和电池的循环性能。使用由 1:1 碳酸乙烯酯/碳酸二乙酯混合物中的 1.0 M LiPF6 组成的商用溶液作为电解质。将膜全部浸入电解质溶液中,以便电解质溶液可以渗透到膜内部。在给定的时间后,将膜在两张吸墨纸之间干燥。将浸泡在电解质溶液中的隔膜插入两个直径为 1.4 厘米的锂金属电极之间。使用频率响应分析仪在 1 MHz 至 0.1 Hz 的频率范围内进行交流阻抗谱分析。采用湿法制备电极带,将由 70 wt.% 磷酸铁锂、20 wt.% Super-P 炭黑和 10 wt.% 乙基乙烯基乙酸酯用作粘合剂的浆料浇铸到铝箔背衬上。然后,将胶带加热至 100 ℃ 以去除溶剂。从胶带上冲压出直径为 12 mm 的圆盘并用作电极。用与浸泡膜相同的电解液 (即 LP30) 浸渍电极。使用直径 14 mm 的锂圆盘作为阳极。电极的重量在 7.32 毫克到 12.64 毫克之间,对应活性材料的重量在 5.13 毫克到 8.85 毫克之间。估计电极的理论容量在 0.87 到 1.50 mAh 之间。以 0.1 C 和 0.1 C、0.2 C、1.0 C、2.0 C、3.0 C 和 5.0 C 等不同电流速率在截止电位为 2.0–4.2 V vs. Li/Li+ 之间进行恒流充电和放电。使用串联电池测试仪进行循环。材料处理、电池组装和测试均在 20 ℃ 的干燥房间(20 ℃ 时 RH ≤ 0.1%)中进行。为了与电纺膜获得的结果进行比较,使用商用玻璃微纤维过滤器(GF/B 级 Whatman,Aldrich)作为参考。

三、结果

3.1. 膜生产

通过改变成分、流速或沉积时间制备了 12 个原型膜,如表 1 中总结的那样,表 1 显示了不同聚合物膜的标签,以及每次运行设置或记录的成分、沉积参数和环境变量。通过相应地混合 PAN 和 PCL 溶液,PAN 的百分比含量从 50% 增加到 90%,直至完全均匀。选择筛选如此广泛的 PAN 和 PCL 混合比是为了确定 PAN(替代 PCL)对改进隔膜的作用,随着 PAN 含量的增加,隔膜的电化学稳定性越来越好,同时监测相应的微观结构转变。还使用两种储备溶液生产了 100% PAN 或 PCL 膜,并用作对照以在整个混合范围内插值实验数据。图 2 显示了使用不同 PAN/PCL 比率获得的膜的 SEM 显微照片。

除原料 PCL 100% 样品外,所有样品均具有丝状结构,纤维细长,与用作参考的玻璃纤维的微观结构非常相似。考虑到本研究的目的是对所考虑的所有共混物使用具有一些设定参数(例如电压、工作距离)的配方,因此沿着不同长度出现直径略有变化的纤维是可以接受的。在这方面,珠子(即相对大尺寸的粒子聚合物簇)的形成也与非优化配方有关。值得注意的是,在 PAN 存在的情况下,没有观察到珠子。相反,PCL 100% 样品看起来是由纤维与珠子混合形成的。然而,就 PCL 而言,值得注意的是,在这项工作中应用的基于 DMF 的协议是为了确保与 PAN 的完全混合性,但不会返回与我们之前对纯 PCL 制成的膜的工作相同的微观结构。然而,尽管新的 PCL 样品在形态上并不是完全相同的复制品,但它保留了原始 PCL 隔膜的基本特征。

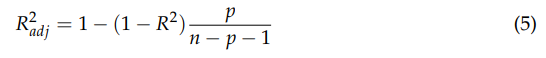

图 3 显示了用于估计采样纤维分布的纤维采样方法,该方法假设为正态分布,并完全由平均值和均方误差表征。根据纤维样品的典型方法,通过测量适当放大倍数(即在本例中为 5000 倍)的顶视图显微照片上检测到的 FD 获得的频率分布,估计每个样品的纤维分布。通过计数与一组平行线相交的 FD 来获得纤维的采样,确保每根纤维只计数一次(图 3)。通过假设纤维的参考分布连续且正态(单峰和对称),N 次观测的采样分布被视为每个样品参考分布的可接受估计,其中实际平均值和标准偏差是根据样本的平均直径值和均方误差估计的,然后它们是每个样本参考分布的必要和充分描述符。无论分布是否正态假设,平均纤维直径通常是每个样品纤维分布的一阶指标,而标准偏差是纤维相对于平均值的分散性的描述符。除了纤维分布之外,还使用类似的工作条件在从膜上切下的横截面上测量样品厚度以获得 SEM 图像。

图 3. 在适当的 5000 倍放大倍数下对纤维进行取样以确定样品 PANPCL 02(PAN50%)的平均直径。在 SEM 显微照片上叠加了一个网格,并对与网格相交的每根纤维测量一次直径,如蓝线所示。比例尺 =4 μm。

RH 值以及纤维分布参数 Y1 和 Y2 一目了然地表明,该环境参数对 FD 分布有很强的影响。众所周知,RH 是静电纺丝过程中的决定性因素,因为它控制着电荷耗散和溶剂蒸发。

东莞市富临塑胶原料有限公司 是 Bioinicia Fluidnatek 在中国的合作伙伴,富临塑胶为中国客户提供“服务”和“Fluidnatek静电纺丝设备”供应。

对于用 50% 或 70% PAN 制成的膜,RH 的增加显然与平均直径以及标准偏差的显著增加有关。对于含有 90% PAN 的膜(即用更接近 RH 值生产的 PANPCL_05 和 06),纤维直径的平均直径和分散度都相似。纯 PAN 膜尽管 RH 值非常相似,但纤维平均直径的变化范围为 0.38 毫米至 0.54 毫米。纯 PCL 膜的纤维平均直径随着 RH 从 50% 增加到 56% 而从 0.27 毫米增加到 0.32 毫米。

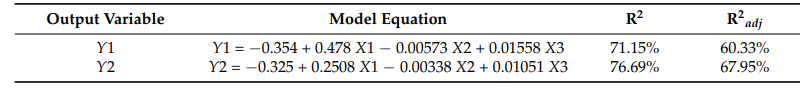

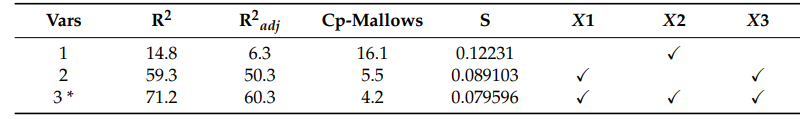

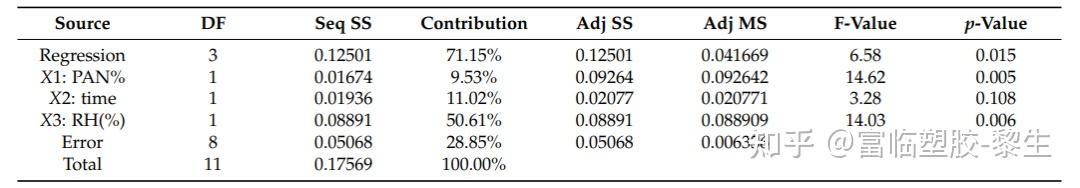

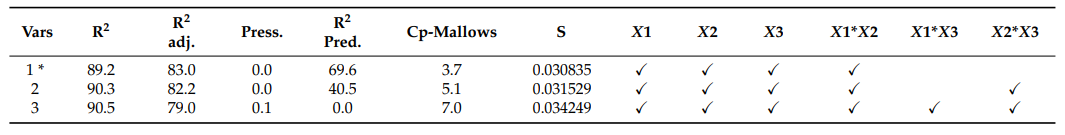

从统计学角度来看,PAN 含量 (X1) 和沉积时间 (X2) 是控制膜微结构的最重要工艺参数。然而,为了足够准确地解释变异性,还需要考虑环境变量 RH (X3) 的影响。表 2 报告了仅包含主效应的 Y1 和 Y2 的最佳模型,表明整体拟合解释了约 70% 的数据变异性,并提供了模型中包含的每个参数 X 的相对重要性方面的一些见解。表 3 和表 4 提供了有关 Y1(平均 FD)结果的更多详细信息。

表 2. MINITAB 的最佳分层模型,仅包含 Y2(FD 平均值,单位为 µm)和 Y1(FD 扩展,单位为 µm)的主效应。

表 3. MINITAB 中 Y1(FD 平均值,单位为 µm)最佳子集分析搜索结果,比较仅具有 1、2 或 3 个主要参数的最佳模型。选定的选项标有“*”。

表 4. 仅包含主效应的编码变量中输出变量 Y1 模型的方差分析。

前者展示了逐个添加时最相关的参数是什么,而表 2 报告了完整的方差分析,其中包含每个参数的 p 值。值得注意的是,虽然参数 X2 在 p 值 > 0.1 时并不严格显著,但考虑到更精确的模型,它被保留,具有更高的 R2 和更低的 Cp-Mallow。

Y2 的模型按照相同的程序进行拟合,类似的考虑也成立。表 2 中的两个模型都提供了一个有用的工具来指导制造过程,并清楚地强调成分 (X1) 和相对湿度 (X3) 发挥着更大的作用,这是本研究的一个主要目标。作为一项改进,通过对表 2 中增加了双向交互的分层模型重复子集分析来考虑交互项的贡献。

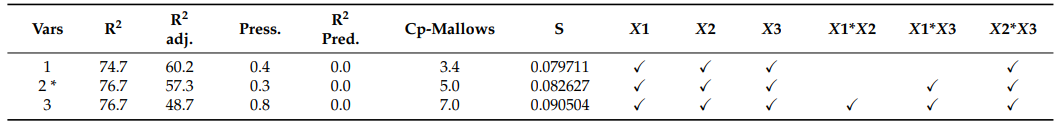

在这种情况下,子集分析为 Y1 和 Y2 呈现了两种不同的情况,因为表 5 仅强调了 Y1 的整体拟合度略有改善,而搜索增加了交互 X1*X2 的 Y2 模型在表 6 中呈现了拟合度的显着改善,R2 上升了约 90%。然后,虽然此数据集中的 FD 平均值主要受主效应的影响,但 FD 传播显著依赖于交互。

表 5. 从 MINITAB 中搜索 Y1 的最佳子集分析结果,比较了增加了双向交互的先前模型。选定的选项标记为“*”。

表 6. 从 MINITAB 中搜索 Y2 的最佳子集分析结果,比较了增加了双向交互的先前模型。选定的选项标记为“*”。

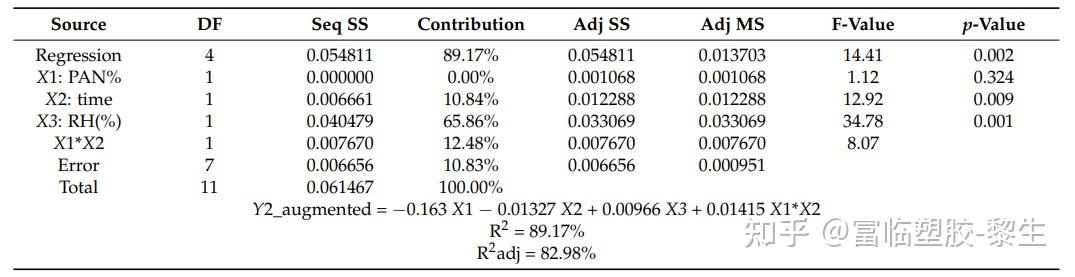

Y2 的详细分析和模型拟合超出了本范围,但为了完整起见,在表 7 中报告了 Y2 增强模型的方差分析和拟合模型,并指出可以从方程中删除项 X1,以得到更简单的简化模型。

表 7. 编码变量中输出变量 Y2 模型的方差分析,其中增加了交互项 X1*X2。可以删除项 X1,以获得简化模型。

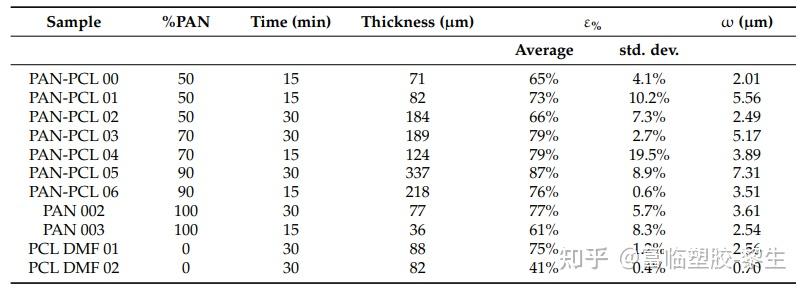

3.2. 厚度和孔隙率

除了确定 FD 之外,微观结构表征还包括测量厚度和孔隙率 ε%,这对应于这些膜的总空隙率。表 8 报告了所有样品的平均厚度以及 ε% 的平均值和标准偏差。ε% 值代表表征这些电纺材料的开孔孔隙率网络的基本描述符。确定三维孔径是一项极为复杂的任务,如今可以使用纳米和微断层扫描工具来完成,尽管超出了本文的范围。但是,文献中有一些分析表达式,例如公式 (2),可以从 FD 和 ε% 的知识开始估计平均孔径。结果也报告在表 8 中。

表 8. 所有样品的测量孔隙率和估计的平均孔径。

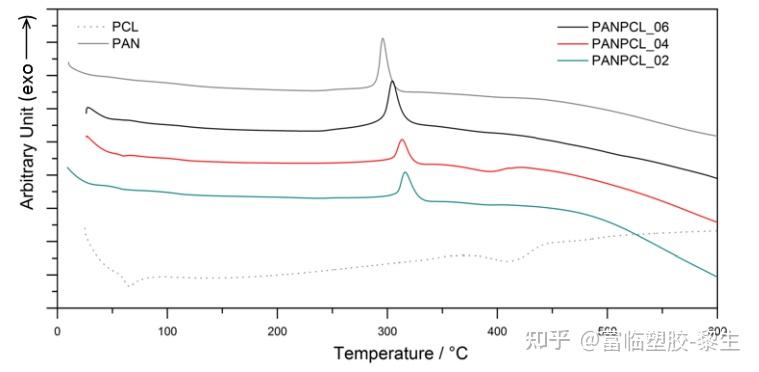

3.3. 热化学表征

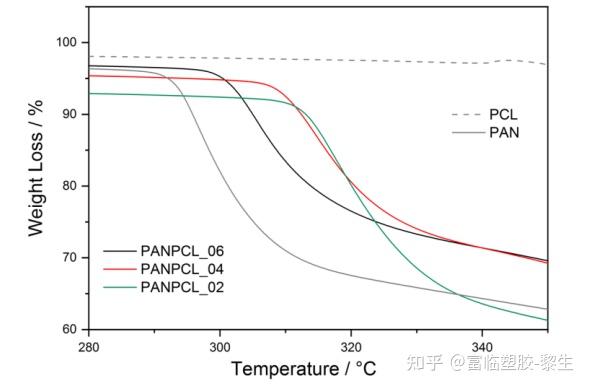

图 4 报告了所有 PAN/PCL 二元混合物的 DTA 曲线。为了进行比较,还报告了纯 PAN 和 PCL 聚合物的 DTA 曲线。

图 4. 在氮气气氛下以每分钟 10 ℃ 的加热速率对不同成分的 PAN/PCL 样品进行 DTA。

PAN 表现出一个主要的尖锐放热峰,其最大值为 295 ℃,与降解过程相对应。略低的肩部温度显示起始温度为 238 ℃,这归因于均聚物环化过程产生梯形结构,如文献中报道的那样。PCL 热分解过程确实发生在更高的温度下,它由大约 400 ℃ 处的更宽峰确定。此外,该聚合物在约 65 ℃ 处显示出特征吸热峰,这并不对应于任何重量损失(图 5),而是归因于 PCL 结晶相的熔化。从 PAN 聚合物和二元混合物之间的比较中,可以一致地观察到,随着 PCL 百分比的增加,聚合物混合物的稳定性增加。与 PAN 分解相关的放热峰向上移动 20 ℃,朝向更高的温度。放热肩部的起始温度保持不变(见表 9)。PAN 表现出一个主要的尖锐放热峰,其最大值为 295.5 ℃,与降解过程相对应。略微较低的温度(显示起始温度为 238 ℃)归因于均聚物环化过程产生梯形结构,如文献中所报道的。此外,PAN 环化过程不受混合物成分的影响,表明 PAN 和 PCL 之间没有发生化学反应。物理相互作用可能是 PAN 分解向更高温度略微转变的原因。PANPCL_04 样品中两种聚合物的混合效果较差可能是 DTA 曲线上 PCL 峰较少的原因。

图 5. 在氮气气氛下以每分钟 10 ℃ 的加热速率对不同成分的 PAN/PCL 样品进行 TGA。

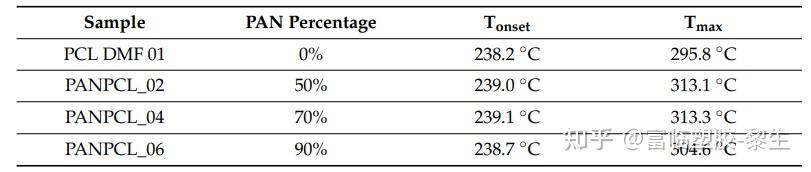

表 9. 与聚合物成分相关的 DTA 曲线的 Tonset 和 Tmax 值。

图 5 显示了隔膜在280 ℃和350 ℃之间的显著温度范围内的TGA曲线。

纯PAN在292.5 ℃开始降解,而PCL的降解温度超出了该范围(如图4所示,约为400 ℃)。在混合物中,随着PCL百分比的增加,降解温度向较高值移动,在PANCL 02样品(PAN 50%)中达到311.75℃的起始温度值。

3.4. 电化学测试

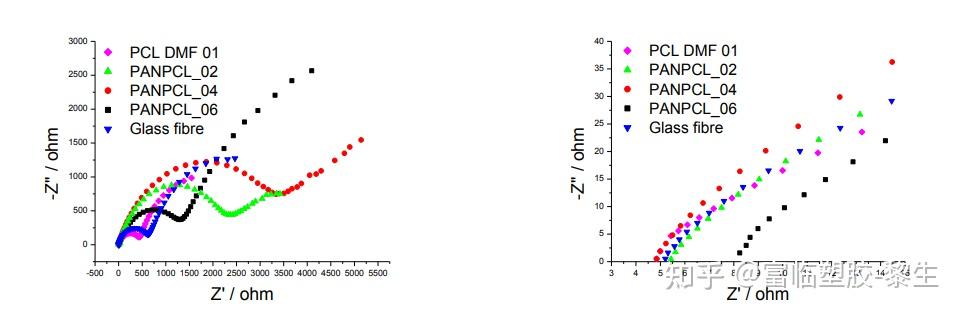

图6显示了对称Li /隔膜/ Li电池的电化学阻抗谱。阻抗谱以两个半圆为特征:高频半圆指的是隔膜内锂离子的离子电阻(Rs),而低频半圆归因于电荷转移电阻(Rct)。与玻璃纤维隔膜相比,阻抗谱呈扁平状,部分对称,呈半圆状。图表显示,所有这些隔膜都具有较低的离子电阻,约为几欧姆,显示出对电荷转移的合理阻力,范围在 1510-3570 欧姆之间。

图 6. 对称 Li/隔膜/Li 电池的电化学阻抗谱。右侧图表是高频域的放大图。

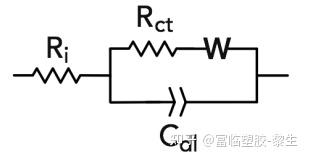

在不同 RH 值下制备的样品之间没有观察到实质性差异(数据未显示)。电化学阻抗谱采用图 7 所示的 Randles 电路进行拟合。在此模型中,Ri 表示电解质的电阻。Rct//Cdl 表示电活性物质对电荷转移的阻力及其相对于电极/电解质界面的容量。扩散电阻元件(Warburg 阻抗,W)与 Rct 串联。

图 7. 用于拟合阻抗谱的等效电路。

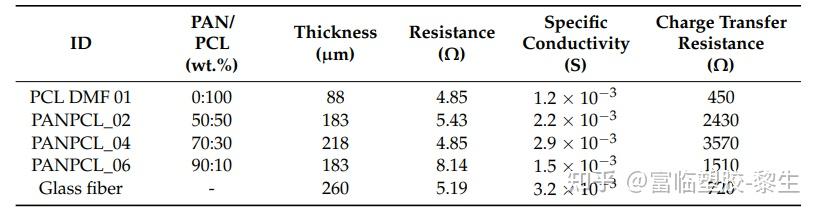

等效电路拟合参数的结果总结在表 10 中。

表 10. 通过电化学阻抗谱法获得的厚度、电阻、比电导率和电荷转移电阻值,适用于含有各种 PAN:PCL 比率的样品。还报告了玻璃纤维样品的结果。

比电导率似乎与用作参考的玻璃纤维的比电导率相当,无论如何,玻璃纤维的比电导率都是有史以来最高的。样品对电荷转移的阻力对于膜而言明显高于对于玻璃纤维。

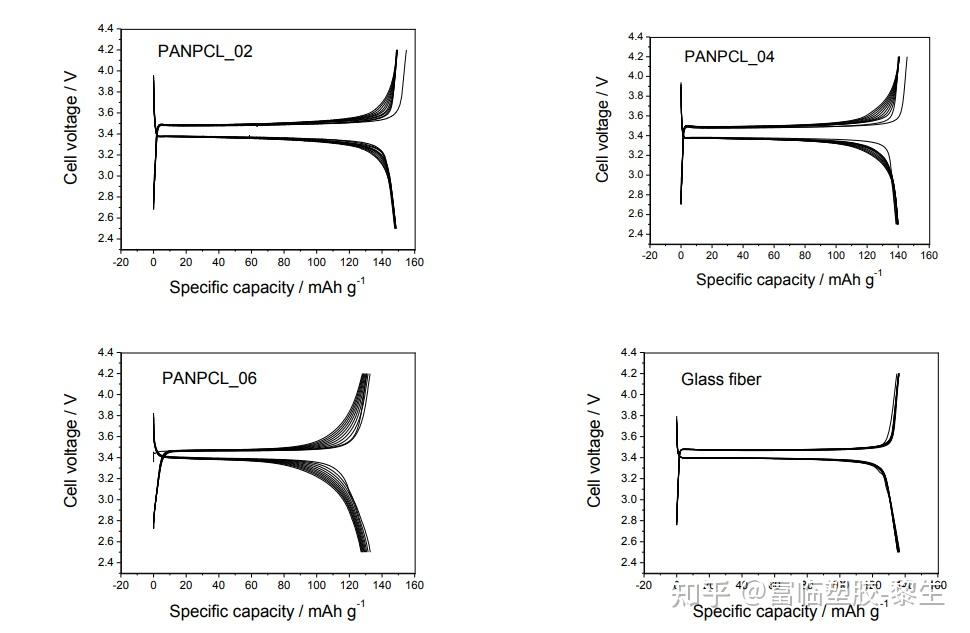

为了展示 PAN/PCL 膜作为隔膜的实际应用,我们组装了实验室规模的电池,使用 LiFePO 作为活性阴极材料,锂金属作为阳极。图 8 显示了在 C/10 速率下进行的前十次循环中,使用不同 PAN/PCL 比率的隔膜制成的电池的电压曲线与比容量的关系。作为参考,还报告了使用玻璃纤维隔膜制成的电池的电压曲线。

图 8. 在 0.1 C 速率下进行的前十次充电/放电循环中,使用不同 PAN/PCL 比率的隔膜制成的电池的电压曲线与比容量的关系。作为参考,还报告了使用玻璃纤维隔膜制成的电池的电压曲线。

对于所有电池(参考电池除外),在充电结束和放电结束附近,电压都会逐渐但持续增加。相反,平台张力几乎保持不变。然而,充电和放电曲线的变化并不涉及累积或放电容量的显着变化。实际上,在 135 到 145 mAhg^(−1) 之间的循环过程中,容量几乎保持不变。用 PAN/PCL 50:50 隔膜组装的电池表现出出色的循环稳定性,初始容量高达 150 mAhg^(−1),库仑效率为 99.6%。与用 PAN/PCL 90:10 和 PAN/PCL 70:30 电极组装的电池相比,该电池在库仑效率和比容量方面均表现出更高的电化学性能。实际上,即使观察仅用 PCL 制备的电池的行为,最佳功能也要归因于 PCL 的存在。该成分的减少会导致性能下降。这个结果可以通过考虑 PLC 与电解质相互作用形成凝胶来解释,结果显示,凝胶保持了良好的离子导电性能。添加不与电解质相互作用的 PAN 可限制凝胶的形成并降低隔膜的离子电导率。

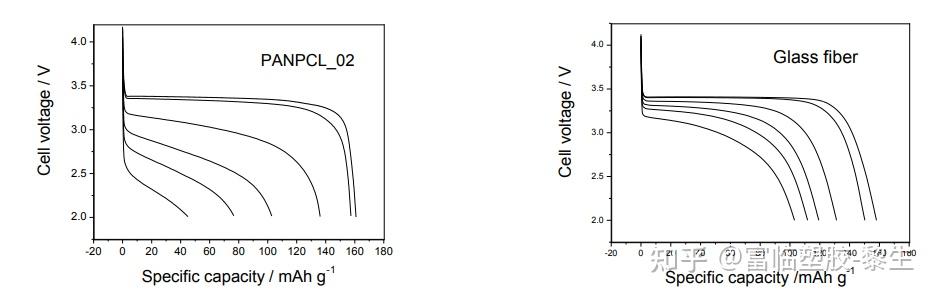

为了评估功率响应和循环性能,使用隔膜 PAN/PCL 50:50 组装的电池在各种放电电流下循环(对应于 0.1 C0.2 C、1.0 C、2.0 C、3.0 C 和 5.0 C),图 9(左)显示了相应的电压曲线。作为参考,还报告了使用玻璃纤维隔膜制成的电池的电压曲线。

图 9. 使用 PANPCL_02 隔膜(左)和使用玻璃纤维隔膜(右)制成的电池在不同放电速率(0.1 ℃、0.2 ℃、1.0 ℃、2.0 ℃、3.0 ℃ 和 5.0 C)下循环时电压曲线与比容量的关系。

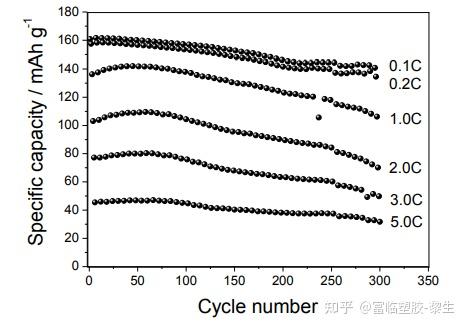

随着放电电流的增加,正如预期的那样,由于活性物质的利用率较低,容量逐渐降低,但仍然保持较高值:电极表现出良好的倍率能力,当以高 50 倍的电流放电时,能够提供 0.1 倍放电容量的 30%。尽管使用电纺隔膜制备的电池性能良好,但使用玻璃纤维隔膜制备的电池性能更佳,尤其是在高放电电流下。此外,循环性能良好(图 10):在 0.1 C 速率下,300 次循环后的容量保持率约为 88%,当放电速率增加到 5 C 时,容量保持率降低至 70%。

图 10. 使用 PANPCL_02 隔膜制备的电池的放电比容量与循环次数的关系。

这些电化学数据和孔隙率参数之间可能存在的相关性非常令人感兴趣,并且观察到 PAN/PCL 50:50 在该组中表现出最小的 e% 和 w 值,分别为 65% 和 2.01 微米。然而,这种关系并不明显,值得在后续研究中进一步研究,因为最佳电池性能来自百分比孔隙率、孔隙率分布、FD 分布和 PAN/PCL 比率之间的复杂相互作用。

四、结论

在这项工作中,开发了一种使用溶解在 DMF 中的 PAN 和 PCL 通过静电纺丝过程制备聚合物膜的方法。这些膜被设计用作锂电池的隔膜,试图主要使用PAN来稳定PCL的微观结构。在不同浓度 PAN/PCL 50:50 获得的不同电纺丝膜中,似乎具有最佳的电化学性能。事实上,PAN/PCL 50:50 膜除了表现出足够的离子电导率外,与基于 LiFePO4 的阴极相比,在锂金属电池中使用时还表现出最高的比容量值。选择该膜来进一步评估倍率性能和循环性能,证明使用PAN/PCL 50:50隔膜构建的电池确实可以在高功率下放电,并且在超过三百次循环后具有令人满意的倍率性能和良好的容量保持率。结果表明,所提出的设计方法可以为开发具有优化微结构的电纺膜作为锂电池隔膜提供合理的工具。在本研究中,RH 仅被记录并允许自由波动。由于发现,除了混合物组成之外,RH 的控制是一个深刻影响膜微观结构特性的基本环境参数,因此未来的研究可以侧重于 RH 的控制作为实际的工艺参数。

东莞市富临塑胶原料有限公司 与 Bioinicia Fluidnatek 合作,为中国客户提供“服务”和供应“Fluidnatek 静电纺丝设备”。

邮:li@fulinsujiao.com

公司地址:广东省东莞市樟木头镇塑金国际1号楼810