如何有效推行车间现场5s管理?

在8D的D3环节,就是需要对有问题的材料进行处理。那么这些材料能不能有效地被阻断,防止再次流入客户端,是一个比较头疼的问题。在绝大多数情况下,我们能够将有问题的材料清理干净,然而,总有某些时候,发现当时出问题的材料,再一次地流入了客户端。接下来,我们又被客户升级,被叫到客户处汇报,面对各种置疑,递交了一轮又一轮的证据,最后才勉勉强强地被客户接受。而这样下来,大家都被弄得精疲力竭,工作上的好多事情都被耽搁了。

我们都渴望岁月静好,让工作在有条不紊中进行,没有打扰,没有杂乱。要做到这样的工作确实挺难的,不过,在吃过亏之后,应该有预防的思维,来帮助我们朝这个目标更进一步。

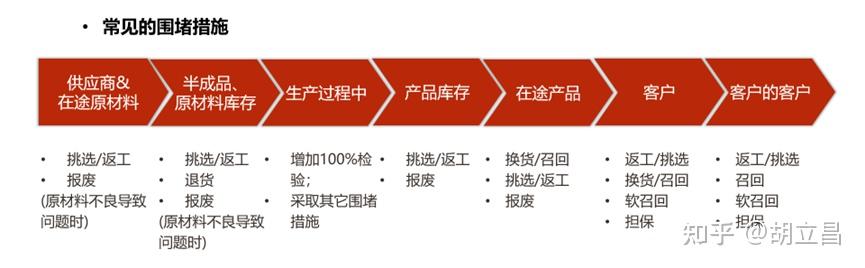

其实,问题的重复发生,除了没有找到根本原因之外(不在本文讨论的范围之内),还有一个重要的问题点,那就是没有将材料清理干净。我们似乎已经将材料所有的区域全部都清理了,如下:

大家是否觉得这样的统计材料,已经是足够的详细了?然而,意想不到的事情还是发生了,问题再次流入了客户端。

也许需要通过几个案例来说明一下,才能打开各位看官的思路:

案例1:有一款金属机加工的产品,长度约15mm,直径约3mm,需要外发进行电镀,一种是镀银,一种是镀铜。机加工的厂商负责外发电镀,然后回来进行全检之后,送到客户那里。

后来该产品被进行了一次工程变更,长度由15mm变成了18mm。机加工厂商清理了所有变更前的材料,按照顾客的要求,已经实施了先进先出。然而,问题来了,过了数月,变更前的物料再一次来到了顾客端。

机加工厂商对库存实施了全检,并回复顾客说,问题产品确实没有了,不是他们产生的混料。顾客当然不相信,不是机加工厂商的问题,难道是自己的问题?后来经过调查确认,问题发生了外发电镀的环节,电镀厂采用的是滚镀技术,在电镀缸的缸底,残留了一些产品,没有被清理干净,导致了变更前的物料再次流入了客户端。

补充说明一下:其实不止是电镀,超声波清洗等环节也有同样的问题。

案例2:有一家公司,经常生产出较多的不良,超出了公司设定的材料额度。为此,公司设定了考核制度,并允许有一定的不良。譬如:顾客的订单是1000PCS,那么允许2%的不良率,即仓库会按照1020PCS的用料予以发料,超过该额度,则要给出处罚措施。

一切看似合情合理。然而,管理的漏洞和思虑的不周全,总会被钻了空子,然后再在最后一刻将问题暴露出来,让大家手忙脚乱一阵子,然后再重归于新的平静。

该公司出了一个重大的质量投诉,原本以为问题解决了,但是没有想到的是,过了约2~3个月,问题再次发生了。后来,经过一轮的调查,发现是物料管理出了问题。原因来自于,公司给予生产部门的损耗。像上面提到的,订单1000PCS,那么按1020套物料发给生产部门。那么,在某些时候,生产部门会因为不良而超过额定的损耗,这种情况下会遭遇处罚;而有一些物料,实际上是零损耗的。

生产部门考虑到,超过额定损耗会被处罚,而零损耗是没有奖励的。为了堵上窟窿,生产部门并不会把没有损耗的物料退回仓库,一来是公司没有要求,二来是在盘点的时候,这些零件可以盘盈,然后填补前面的窟窿。久而久之,生产部门有了一个自己的小仓库,在公司的账面上是看不到的。正是这个小仓库里的物料,在出了质量问题的时候,或者发生变更的时候,没有在考虑之内,因此也就成了漏网之鱼,导致了问题的重复发生。

后来,该公司设置了一个新的要求:就是所有的物料不管是良品,还是不良品,均要返回仓库。发料1020套,那么回来必须是1020套,活人见人,死要见尸。漏洞是临时堵上了,会不会产生新的问题,我们只能拭目以待。

案例3:重复发生的问题,还有一种可能,就是一套模具生产2个颜色的产品,在排查的时候,只查了一种颜色,另外一种颜色没有考虑在内,导致了问题的重复流出去。如果我们在清查物料的时候,只考虑了产品的库位和数量,而忽略了问题本身是由工装模具引起的,则会忽略其它类似品的清查。

案例4:在汽车行业,有一个不成文的规定,那就是交付的数量必须是整整一箱,而不是未装满产品的一箱。原因来自于汽车行业精益的理念,仓储和物流都是有成本的,整数箱和未满数的一箱,占用的空间是一样的,但平摊到产品上的成本有差别。另外还和JIT有关系,整数箱的产品有利于上线发料,不会因为数量不一致而导致增加发料的频率。

就是因为这么一个原因的存在,导致产生了材料死角区域。某个供应商交付的产品是外观件,总是会产生个别的不良,这个时候需要补货。供应商的第三方仓库管理员,将一个整箱的产品移至仓库的某个单独区域,然后当需要补货的时候,就从这一箱里取1~2个产品出来。这样,就能确保正常交付的数量是满足整数箱要求的。然而,被取出来的这一箱,被从ERP系统上扣除了数量,成了一个“没有账面数量”的实际数量存在。

问题的发生也恰巧与这相关。某一个产品出现了较大的批量质量事故,成批报废。所有的库存都被清理了,唯独这一个实际存在的数量被忽视了。直至某一天,生产线又抱怨有个别不良,于是第三方从这个箱子里取出几个产品开始补货。

所幸该产品上有明确的批次号信息,被眼尖的生产线工人发现了,才不至于流到客户端。由于这是一个重大的质量事故,如果再次流到客户端,会导致公司升级受控,又要花很多时间和金钱来平息这么一件事情。

案例5:某生产线的组长,总是抱怨供应商来料不良。其实他的想法很简单,生产线不可避免地会产生损耗,但这些损耗报上去,业绩不怎么好看。最好的办法就是找供应商要点物料,这些可以弥补一些亏空。

供应商抱着友好的态度,答应只要不是太过分的要求,譬如补货几百上千个,都可以补货。然而,问题就在这一刻发生了。

某天,供应商在补货的时候,送了一款相似的物料过来。由于产品上没有任何标识,这款物料就被直接送到生产线上了。由于生产线也没有防错,于是乎,这几十个产品被直接生产出来,出货到客户端了。后来专门安排人员处理,花费了不少。

调查原因的时候,看了很长一段时间的录像(公司在关键岗位上有摄像机),终于找到了问题的所在。后来也就禁止供应商直接补货给生产线了。

案例6:还是案例5中的这条生产线,同时生产两款类似的产品。防错是靠人工清点物料来进行的,而不是靠机器设备。这条生产线因为最近的设备误判较多,于是质量工程师要求生产线的工人在下班前的半个小时,将设备误判在红盒子里的不良品,重新拿出来全检一遍。

问题就出在这个新的要求上面。

那一天,生产线上午生产了A产品,午餐后换线生产B产品。等到晚上七点半时,将红盒子里所有的不良品,按质量工程师的要求,全部取出来重新测试一遍。殊不知,这时候的红盒子里,已经同时有A产品和B产品的不良品,只是它们长得如此的相似,再加上根本没有人想过混料就在这一刻开始产生。

事情最后又捅到客户那里了,还是某主机厂。这一次客户不依不饶,硬是要求上了一个十几万的防错装置才作罢。

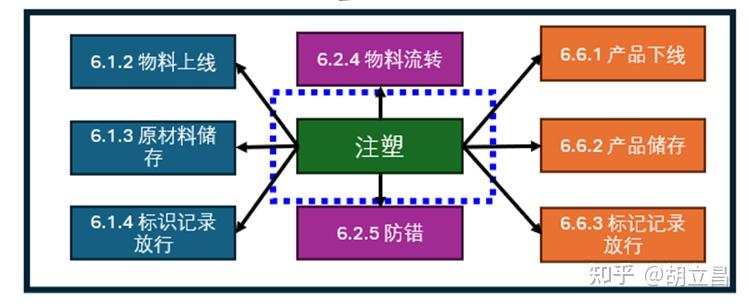

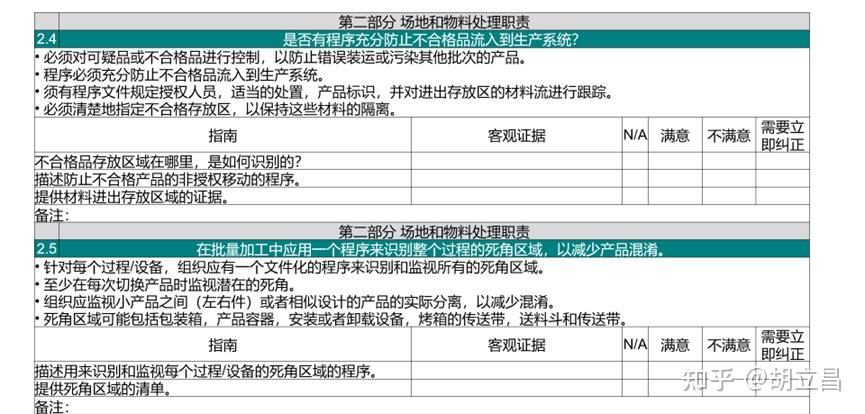

从上面几个案例,可以看出,在企业的各个区域和角落里,存在材料死角,而且这些材料死角区域的产生原因是千奇百怪的,有点防不胜防的感觉。这些材料死角区域的存在,会导致偶然间歇性的问题发生。因此,我们必须要将这些区域纳入管理当中,尽量减少材料死角区域的存在。纳入管理的方法举例如下:

- 从物料的制度上进行管理,防止材料死角区域的产生。确保所有的物料有进有出,是有账的,不能允许任何部门存在“小金库”的情况发生。

- 贪小便宜而吃大亏,这是千古颠扑不破的道理。公司应完善管理制度,不能因为物料的损耗,而去克扣员工的工资。更多的是建立信任的管理文化,鼓励员工去改善。

- 可以从上述案例中,还有公司发生过的其它问题中,获得灵感,完善公司的物料管理制度。而这些物料管理制度,尽可能地通过设备和系统去执行,而不是依靠人工。

- 建立定期的巡视制度,例如按照CQI-23的建议,建立材料死角区域清单,并定期的更新和完善。

- 树立品质意识,对于不明来源的材料,或者有潜在风险的物料,予以拒绝。应该通过正规途径获取物料。

其实我们的质量管理体系一直在帮助我们建立预防的思想,在很多标准中都能看到关于材料管理的要求。

最后,需要补充一下,当顾客投诉的产品被进行紧急隔离。随后或同时进入8D的根本原因分析环节。当根本原因得到验证之后,我们需要对隔离的产品进行风险范围的重新确定:

- 可能会有更多的不合格品需要被追溯到;

- 也有可能,原来隔离的产品可能会得到部分或者全部的重新放行。这取决于最后产品能否被使用。

关于材料的处置环节讨论,分享到此,欢迎大家关注下一篇。